Straße zur Dekarbonisierung

Die Mobilitäts- und Transportindustrie fordert von Fahrzeugherstellern und Flottenbetreibern neue Strategien, Konzepte und Produkte für die E‑Mobilität. Knorr‑Bremse unterstützt seine Kunden dabei als Systempartner: mit sicheren und zuverlässigen Systemen, die mit minimierten CO2-, Lärm- und Bremsstaub-Emissionen den Elektrifizierungs-Roadmaps der Fahrzeughersteller entsprechen. Damit hilft Knorr‑Bremse seinen Kunden, den EcoFootprint zu reduzieren.

Als Voraussetzung für die besten Entwicklungen hat Knorr‑Bremse sein Mindset, die Geschäftsprozesse und das Produktportfolio auf die E‑Mobilität ausgerichtet. So erarbeiten in der Innovationseinheit eCUBATOR Expert*innen mit übergreifendem Systemansatz innovative und intelligente Lösungen für elektrisch angetriebene Nutzfahrzeuge. Sonja Wimmer, Chief Operations Owner E‑Mobilität, verfolgt im eCUBATOR die Mission, die E‑Mobilität nachhaltig mitzugestalten: „Im eCUBATOR fokussieren wir uns auf innovative, effiziente und skalierbare Technologien, die zur Dekarbonisierung im Straßengüter- und Personenverkehr beitragen. Dabei beschränken wir uns nicht nur auf das bestehende Produktportfolio von Knorr‑Bremse, sondern beschäftigen uns auch mit neuen Wachstumsfeldern.“

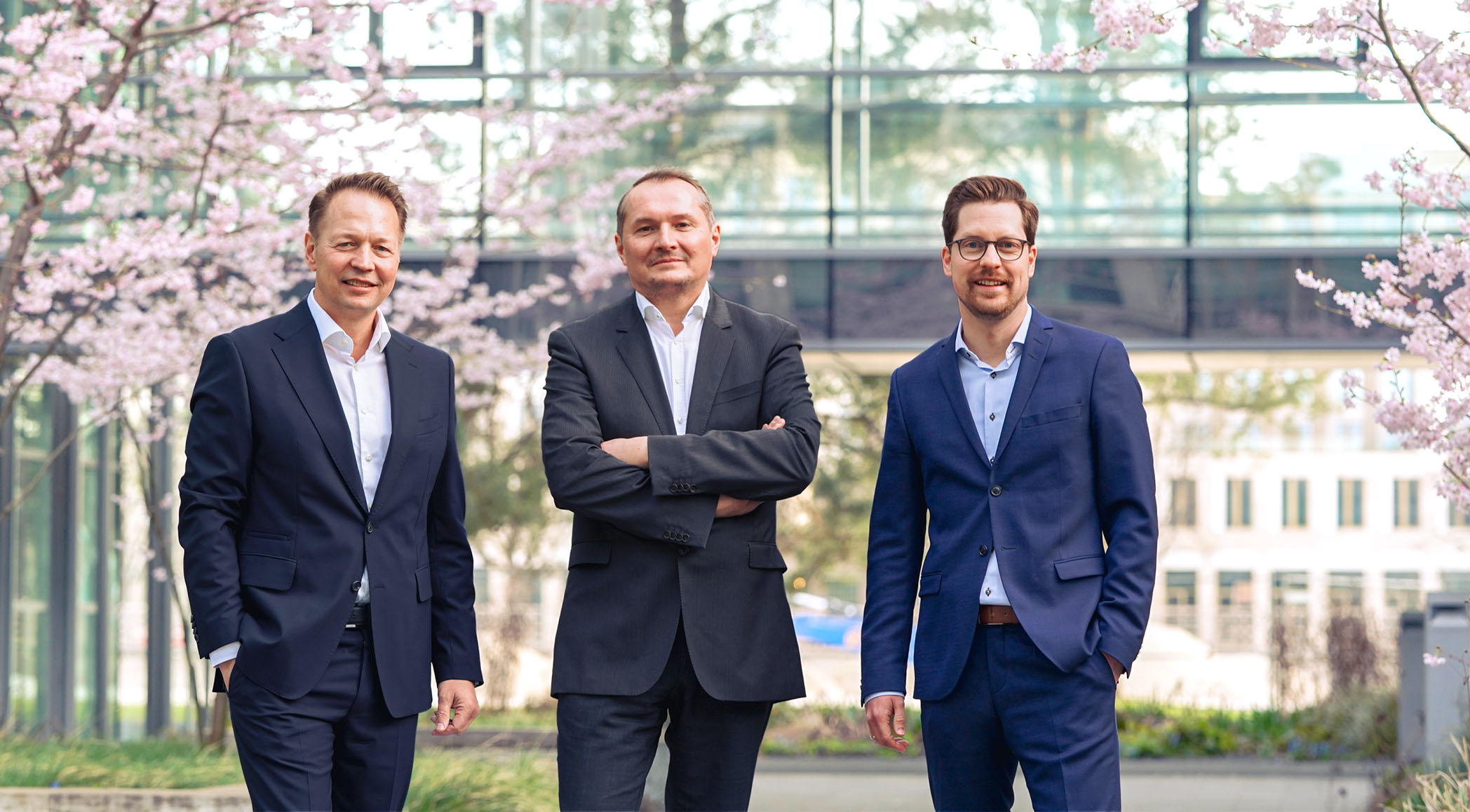

Für alle Knorr‑Bremse Entwicklungen gilt die Best-Fit-Maxime: Anpassbar, modular und kompakt, können die verschiedenen Lösungen flexibel und einfach in die Fahrzeugarchitektur der OEMs integriert werden. Mit seinem First-to-Market-Anspruch stellt Knorr‑Bremse bereits leicht integrierbare, serienreife Produkte für die Elektromobilität bereit. Drei Experten aus unterschiedlichen CoCs (Center of Competence) von Knorr‑Bremse präsentieren jeweils eine dieser nachhaltigen Knorr‑Bremse Systemlösungen, die bei der Transformation zur E‑Mobilität von Nutzfahrzeugen unverzichtbar sind.

Die Innovationseinheit eCUBATOR®

Zur proaktiven Gestaltung des Wandels hat Knorr‑Bremse den eCUBATOR®, die Innovationseinheit für E‑Mobilität, ins Leben gerufen. Bis zu 60 interne und externe Expert*innen arbeiten an externen Standorten in München und Budapest. Ihre Mission ist es, mit unkonventionellen Arbeitsansätzen innovative, intelligente Lösungen für elektrisch angetriebene Nutzfahrzeuge zu identifizieren und in enger Zusammenarbeit mit Kunden, Technologiepartnern und Start-ups zu entwickeln.

Die modulare SYNACT®-Familie: senkt Emissionen und Energieverbrauch

Knorr‑Bremse entwickelt seit jeher für sicherheitskritische Produkte innovative Systemlösungen, die sich durch überlegene Funktion, Effizienz, Verlässlichkeit und Nachhaltigkeit auszeichnen und für die Kunden Mehrwert generieren. Das gilt auch für das automatisierte Fahren und die E‑Mobilität.

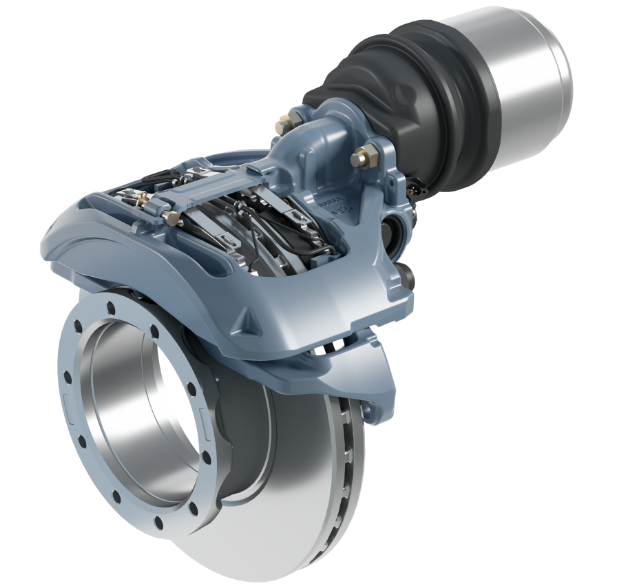

SYNACT®-Scheibenbremsen: Modularität treibt E‑Mobilität voran

„Die modulare Konzeption der leicht integrierbaren und robusten Bremsenfamilie SYNACT® leistet einen wichtigen Beitrag für die schnelle und wirtschaftliche Transformation der Nutzfahrzeugbranche in die E‑Mobilität“, ordnet Niklas Beckwermert ein, Produktmanager Air Disc Brake bei Knorr‑Bremse. Denn gegenüber dem Verbrenner sähen sich Konstrukteure beim E‑Lkw einer veränderten Fahrzeugarchitektur gegenüber, so der Experte: „Der Motor hat seinen im Verbrenner-Lkw angestammten Platz verlassen. Er sitzt im E‑Truck näher am abgestimmten Wheelend, das aus Aktuator, Bremssattel, Bremsbelag und Scheibe besteht. Die aktuellen Lösungen der Fahrzeugbauer sehen oft integrierte E‑Achsen vor, Motoren und Getriebestufen sind in die Achse integriert. Deshalb stehen die Konstrukteure im E‑Truck vor veränderten Bauraumanforderungen.“ Die modularen SYNACT®-Scheibenbremsen können die Bauraumvorgaben der E‑Mobilität flexibel erfüllen. „Dies gelingt zum Beispiel durch eine axial kompaktere Bauweise oder eine radiale Zylinderanordnung. Damit bietet Knorr‑Bremse dem Fahrzeugbauer wichtige Freiräume für innovative E‑Antriebskonzepte“, so Niklas Beckwermert. Auch zukünftige Lösungen zur Minimierung der Bremsstaub- und Geräuschemissionen sowie zur Elektrifizierung des Bremssystems sind Teil des modularen SYNACT®-Ansatzes.

„Durch die modulare Konzeption unserer neuen Bremsenfamilie SYNACT® leisten wir einen wichtigen Beitrag für die schnelle und wirtschaftliche Transformation der Nutzfahrzeuge in die E‑Mobilität.“Niklas Beckwermert,

Produktmanager Air Disc Brake

Energieeffizienz verbessert Reichweite und EcoFootprint

„Mit der existierenden Batteriekapazität eine höhere Reichweite des Lkw zu erreichen, ist in der E‑Mobilität ein wirtschaftlicher Schlüsselparameter“, weiß Beckwermert und ergänzt: „Die SYNACT® zahlt auf den nötigen energieeffizienten Fahrbetrieb mit einem reduzierten Energieverbrauch und geringerem Gewicht ein. Was zudem den CO2-Ausstoß in Scope 3 senkt.“ Für diese hohe Energieeffizienz steht auch das Active-Caliper-Release-System (ACR-System) zur Restschleifmomentreduzierung – unabhängig von der Antriebstechnologie. Es löst über ein Federsystem den Belag von der Scheibe und zentriert den Bremssattel schneller wieder in der Mitte. Das Ergebnis: geringerer Energieverbrauch und ein niedrigerer Verschleiß der Bremsbeläge.

In der SYNACT® steckt viel EcoDesign

Die SYNACT® axial ist vier Kilogramm und die SYNACT® radial zehn Kilogramm leichter als ihre jeweiligen Vorgängermodelle. Dieses geringere Gewicht spart neben Energie im Fahrbetrieb auch Material im Produktionsprozess ein. Knorr‑Bremse arbeitet eng mit seinen Zulieferern und anderen Geschäftspartnern zusammen, um das Bewusstsein für dieses wichtige Thema zu schärfen. Dabei wird die Expertise aus vielen Projekten miteingebracht. Der EcoDesign-Gedanke zeigt sich darüber hinaus in der Robustheit der Bremse und ihrer Fähigkeit zum Remanufacturing – der Lebenszyklus der SYNACT®-Bremsen wird verlängert.

Die modulare SYNACT®-Familie zahlt auf nachhaltige Mobilität ein, denn sie ist

- energieeffizient: reduziertes Gewicht und Active-Caliper-Release (ACR-System)

- emissionsreduzierend: geringerer CO2-Emissionsausstoß in Scope 3 durch Ressourcenschonung und Energieeinsparung; Toolbox zur Verringerung der Geräuschemissionen

- EcoDesign-implementiert: gewichtsreduziert, robust, remanufacturing-fähig

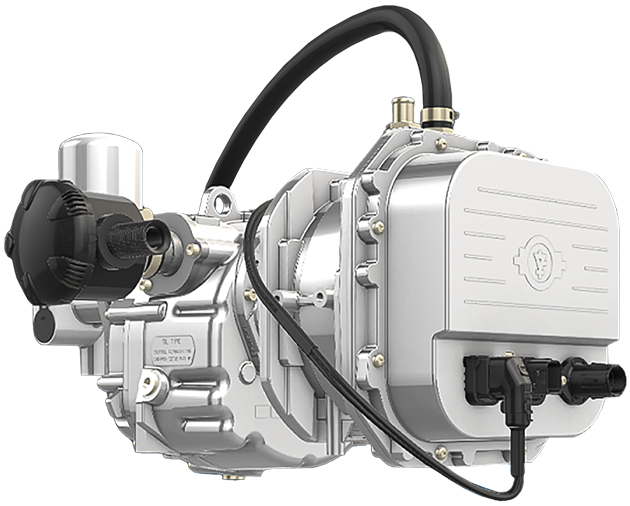

E‑Kompressoren: geringe Lärmemissionen gefordert und erreicht

Kompressoren erzeugen Druckluft, die Basisenergie für alle pneumatischen Bremssysteme, Luftfederungsanlagen und Kupplungen in Nutzfahrzeugen. Dabei unterscheiden sich die Kompressoren-Technologien im Verbrenner- und E‑Lkw durchaus. So werden konventionelle Kolbenkompressoren vom Verbrennungsmotor angetrieben und die Kompressoren in einem elektrisch angetriebenen Fahrzeug durch einen eigenen E‑Motor. Die technischen Zusammenhänge erläutert anschaulich Wolfgang Kiener, der verantwortliche Produktmanager für die Kompressoren von Knorr‑Bremse und damit auch zuständig für den Flügelzellenkompressor EVM und den Schraubenkompressor ESM. Beide besitzen zwei bei E‑Lkws geforderte Eigenschaften: Energieeffizienz und flüsterleiser Betrieb.

Verbrenner oder E‑Lkw: Was unterscheidet die Kompressoren?

Wolfgang Kiener: Zum einen gibt es Kompressoren, die vom Verbrennungsmotor angetrieben werden. Sie sind mit dem Rädertrieb am Verbrennungsmotor direkt mechanisch gekoppelt und drehen mit, sobald der Motor läuft. Eine Ausnahme ist der Kompressor mit Kupplung, der wird in der Leerlaufphase vom Motor abgekoppelt. Dazu werden Kolbenverdichter verwendet, die ein typisches Pumpgeräusch erzeugen, das aber durch den laufenden Dieselmotor übertönt wird. Der große technologische Unterschied besteht jetzt darin, dass Kompressoren für E‑Lkw einen eigenen Motor mitbringen müssen. Denn der beschriebene Antrieb durch den Verbrennungsmotor ist nicht mehr möglich. Ein weiteres Differenzierungsmerkmal sind die Geräuschemissionen. Die Anforderungen an uns zu deren Minimierung sind hoch. Dies hat zur Entwicklung rotatorischer Verdichter geführt, die sehr leise arbeiten.

Und wie funktioniert der Antrieb von E‑Kompressoren?

Wolfgang Kiener: Im E‑Truck schaltet der von einem hocheffizienten Elektromotor angetriebene Kompressor bedarfsgerecht ein, wenn Druckluft gebraucht wird. Dies spart Energie. Genau solche energieeffizienten Nebenverbraucher wie unsere Kompressoren helfen den Kunden bei der Reichweitensteigerung der Fahrzeuge, was bei vollelektrischen Fahrzeugen enorm wichtig ist.

Arbeitet der E‑Kompressor jetzt auch leiser?

Wolfgang Kiener: E‑Lkw sind bedeutend leiser als Dieselfahrzeuge. Deshalb müssen jetzt Kompressoren für elektrische Nutzfahrzeuge ,flüsterleise’ operieren. Ein klassischer Kolbenkompressor mit typischen Pumpgeräuschen wäre eine der lautesten Komponenten im E‑Fahrzeug, sprich nicht akzeptabel. Die nötige Senkung der Geräuschemissionen der Kompressoren haben wir mit den rotatorischen Verdichter-Prinzipien umgesetzt. Die Schallemissionen reduzieren sich auf ein Minimum, die Kompressorengeräusche fügen sich harmonisch in die Gesamtgeräuschkulisse des Fahrzeugs ein.

Technologischer Steckbrief: E‑Kompressoren (EVM und ESM) von Knorr‑Bremse

Der Flügelzellenkompressor wird 2023 in Serie gehen. Der Schraubenkompressor hat sich bereits seit einer Dekade in der Praxis als sehr zuverlässig bewährt.

- Das Electrical Vane Module (EVM) besteht aus dem Rotary Vane Compressor in Verbindung mit einem kompakten E‑Motor. Der Flügelzellenkompressor ist als energieeffizienter und leiser Kompressor für elektrische Nutzfahrzeuge mit mittlerem bis geringem Luftbedarf konzipiert (Volumenstrom 180 bis 300 NL/min; 330 NL/min bis 11 bar). Gründe für den leisen Betrieb des Flügelzellenkompressors sind die pulsarme Drucklufterzeugung und die geringen Vibrationen. Kompakt und robust konstruiert für einen Einsatz über den kompletten Temperaturbereich (-40°C bis 80°C), arbeitet der Kompressor hocheffizient über den gesamten Drehzahlbereich. Zur hohen Effizienz trägt zudem ein Permanentmagnet-E‑Motor mit integriertem Wechselrichter bei.

- Das ESM – Electric Screw Module (Schraubenkompressor in Verbindung mit einem E‑Motor) ist effizient und äußerst zuverlässig. Es überzeugt durch geräuscharmen Betrieb bei Nutzfahrzeugen mit hohem Luftbedarf wie bei E‑Bussen. Der Volumenstrom beträgt 230 bis zu 475 NL/min. Die Produkteigenschaften sind vergleichbar mit denen des Flügelzellenkompressors.

E‑Kompressoren von Knorr‑Bremse zahlen auf nachhaltige Mobilität ein, denn sie sind

- energieeffizient: geringerer Energieverbrauch durch bedarfsgerechte Drucklufterzeugung

- lärmreduziert: flüsterleiser Betrieb durch rotorisches Verdichter-Prinzip

„Kompressoren wären in einem E‑Lkw eine der lautesten Komponenten. Die E‑Kompressoren von Knorr‑Bremse reduzieren jedoch die Schallemission auf ein Minimum. Die Kompressorengeräusche fügen sich harmonisch in die Gesamtgeräuschkulisse des Fahrzeugs ein.“Wolfgang Kiener,

Produktmanagement EVM und ESM

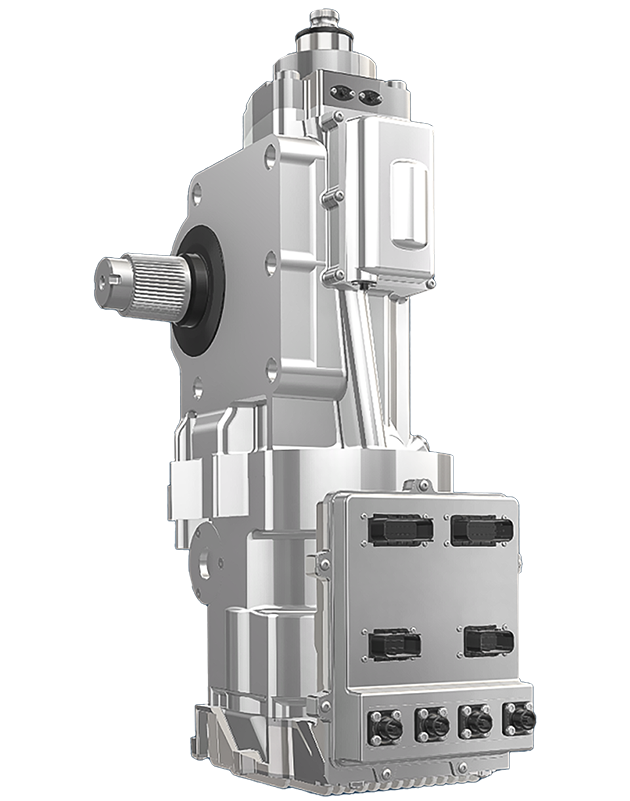

EPS – Electric Power Steering: sicher und energiesparend E‑Trucks lenken

Knorr‑Bremse bietet mit der vollelektrischen Lenkung EPS (Electric Power Steering) ein voll redundantes und ausfallsicheres Lenkungssystem. Die EPS, ihr Seriengeschäft ist ab 2025 geplant, ist damit eine Schlüsseltechnologie für Fahrerassistenzsysteme (ADAS), das hochautomatisierte Fahren (HAD) und die E‑Mobilität. Mit ihrem modularen Systemansatz ermöglicht die EPS bei geringem Integrationsaufwand Anwendungen für alle Nutzfahrzeugklassen. Die EPS als Power-on-Demand-Prinzip arbeitet energieeffizient und erfüllt natürlich die höchsten Sicherheitsansprüche von Knorr‑Bremse. Hierzu trägt das abgestimmte Steer-by-Brake-System als zusätzliche Sicherheitsredundanz bei. Die EPS unterstützt ferner kritische Lenkmanöver im Verkehr, z. B. Ausweich- und µ-Split-Manöver.

Wie unterscheidet sich die Lenkung eines Verbrenners von der eines E‑Lkw? „Das Zusammenspiel der Lenkung mit einer E‑Achse oder mit einem konventionellen Set-up unterscheidet sich nicht wesentlich. Die technologische Funktionsweise der E‑Lenkung ist jedoch umfassend anders“ ordnet Nils Bielefeld ein. Er leitet das CoC (Center of Competence) für die EPS. „Die Pumpe für die Lenkung kann im E‑Truck nicht über den Verbrennungsmotor angetrieben werden, deshalb wird die Leistung rein elektrisch aufgebracht. Das führt im Einsatz zu kurzfristig höherer Energiezufuhr.“ Ein hoher Energieeinsatz auf Kosten der Reichweite? „Nein“, beschwichtigt Bielefeld, „denn die EPS als Power-on-Demand-System verbraucht nur dann Energie, wenn diese benötigt wird“. Der Experte verweist zudem auf die veränderten Kräfteverhältnisse zur Steuerung eines E‑Truck: „Mit der notwendigen Batterie bei vollelektrischen Fahrzeugen erhöht sich die Frontachsenlast deutlich. Deshalb muss die Lenkung höhere Kräfte für die Lenkmanöver aufbringen.“ Der energieeffiziente Lenkbetrieb bleibt mit der EPS als Power-on-Demand-System jedoch gesichert – und ein sinkender CO2-Ausstoß ebenfalls.

„Die EPS als Power-on-Demand-System verbraucht beim Geradeausfahren keine Energie. Dieser, ‚Idle Mode’ gilt speziell bei Fahrten von Long-Hall-Lkw für einen guten Teil der zurückzulegenden Strecken.“Nils Bielefeld,

Leiter Center of Competence EPS

Weshalb im Power-on-Demand-System der Schlüssel zur energieeffizienten Lenkung liegt, beschreibt Lenkspezialist Bielefeld: „Power-on-Demand bedeutet, dass die EPS beim Geradeausfahren keine Energie verbraucht, ‚Idle Mode‘ wird das genannt. Der gilt – speziell bei Fahrten von Long-Haul-Lkw – für einen guten Teil der zurückzulegenden Strecken. Den höchsten Energieverbrauch hat die EPS daher beim Stillstand-Lenken bzw. beim Manövrieren mit sehr geringer Geschwindigkeit und hohen Lenkdrehmomenten.“

EcoDesign denkt Nachmarkt mit

Auch in der EPS steckt EcoDesign, das damit Nachmarktanforderungen berücksichtigt. Teilkomponenten können in Handling und Technologie einfacher ausgetauscht und der möglichen vorzeitigen Verschrottung einer Komponente kann vorgebeugt werden. Die Anforderung der Recyclierbarkeit von Komponenten ist prozessimmanent.

Die EPS von Knorr‑Bremse zahlt direkt auf den EcoFootprint ein, denn sie ist

- energieeffizient: mehr Reichweite durch Power-on-Demand-System

- emissionssenkend: Senkung des CO2-Ausstoßes durch Power-on-Demand-System

- recyclierbar: Recyclingfähigkeit wird innerhalb des EcoDesign berücksichtigt